技術情報

TECHNOLOGY

あなたとの挑戦が

未来を創る技術になる

ダブルスクイズ造型法をはじめとした数々の特許技術によって

当社の自動造型機は高い造型性を誇っています。

造型ラインにおいて「ワンドライブシステム」はアクチュエータ

を1つにした画期的な搬送方式です。最先端の鋳造システムを

支える数々のコア技術をご紹介します。

高精度な製品は高精度な鋳型から。

わたしたちは模型の転写性を最大限に向上させた「ダブルスクイズ造型法」をはじめとする様々な技術でお客様の鋳型をよりよくします。

-

ダブルスクイズ造型法

鋳型背面のスクイズに模型側からのスクイズを付加し高精度な鋳型を造型することが可能になりました。当社が世界で初めて開発した画期的造型法です。 -

シンクロナイズド抜型機構

模型面側を下降させ微細な転写、角欠け防止が可能になりました -

下スクイズ距離可変

複雑形状の造型性に大きな影響を与える下スクイズ距離。下スクイズ距離を金枠の20%の高さまで可変できるのはKANAMORI SYSTEM製自動造型機だけです。 -

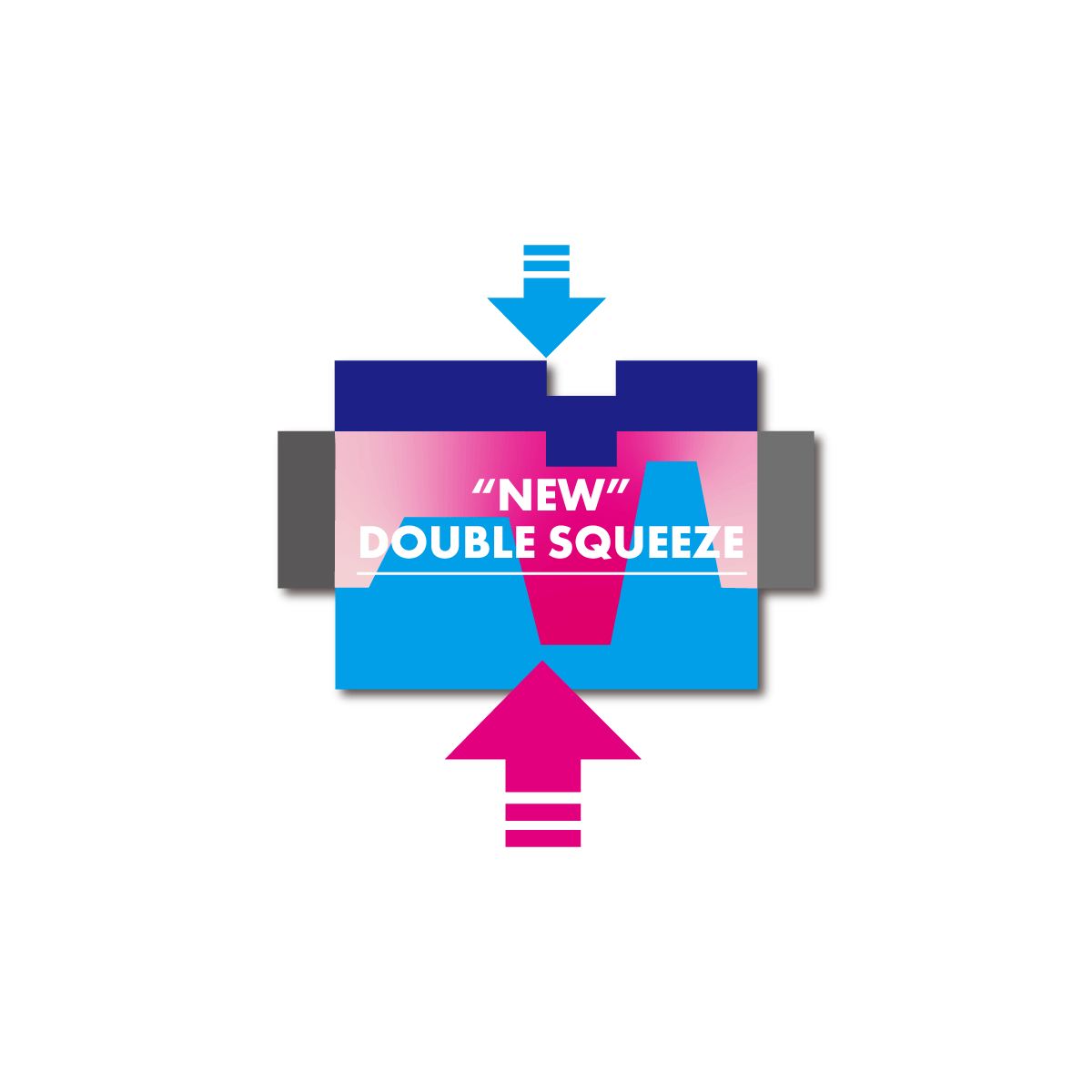

新ダブルスクイズ造型法

シマ部の強度を選択的に高めることが可能になりました。ダブルスクイズの前に先行スクイズを行うことでセグメントフットの個別制御効果を最大限に高めます。 -

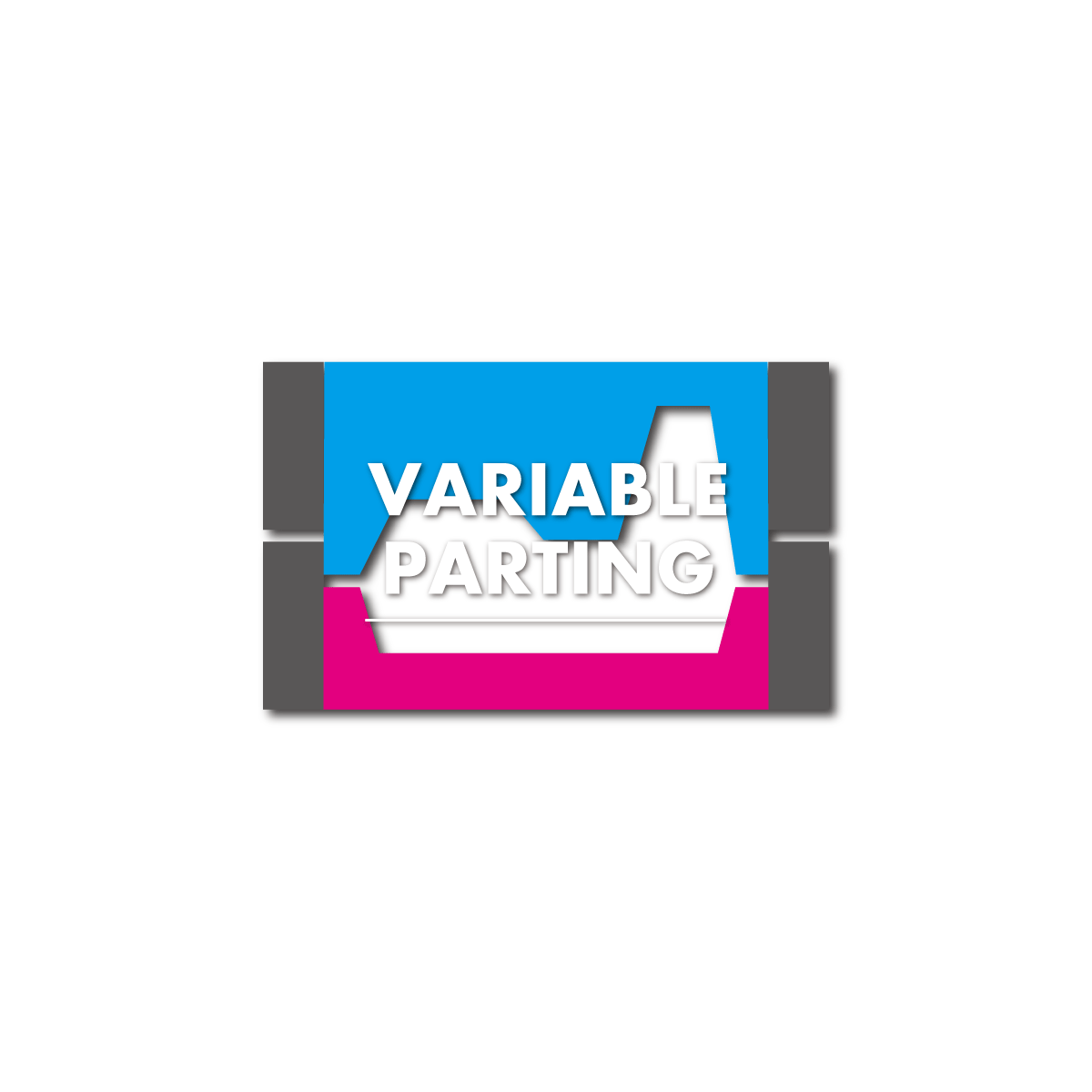

みきり可変機構

KANAMORI SYSTEMの高精度な鋳型でみきり位置を条件内で自由に可変することが可能になりました。オフセット鋳型を使わずともみきり位置を可変できるので、容易に造型できる模型の種類を増やすことが出来ます。

すべてはお客様が最高の鋳物を創るために。

品質不良に直結する鋳型への衝撃を無くす、「鋳物にやさしい搬送」を実現しています。

省スペース、省エネルギー、メンテナンス性を追求するコア技術を紹介します。

-

ワンドライブシステム

衝撃をなくし、たった1つの駆動部でライン搬送を可能にした省スペース・省エネルギーの画期的な高精度搬送システムです。 -

サークルトラム

アクチュエーター数を極少化することにより省エネルギー化するとともに、部品点数の減少によって管理項目を少なくすることを可能にしました。 -

フリークーリング

鋳型の冷却時に、ベルトではなく定盤の上に鋳型を載せる装置です。

冷却時間に応じて定盤に載せられた鋳型を搬出可能な為、自由度の高い製品管理が可能です。

ベルトコンベヤを使用していないので焼損やメンテナンスの問題も解消します。

当社のコア技術をご紹介した資料をダウンロードできます。